“震荡”是近一年多以来石油行业的常态。一年多时间里,国际油价 “开创”了-37.63美元/桶的历史性低油价,也再现了七年前的高光时刻,冲上85美元/桶。从一年前的供过于求到如今的供应短缺,石油行业的“震荡”再次提醒人们,在“震荡”之际,石油和天然气公司仍然面临着降低成本、提高效率和调整业务模式以保持竞争力的压力。而数字化则是化解压力的核心,石油和天然气公司在整个价值链中利用数字技术的进步已经证明了这一点。

01. 数字蓝图,智慧海工

“到2025年,实现数字化运营,总体数字化率提升至60%以上,建成‘数字海工’。到2035年,达成数字业务化,总体数字化率提升至80%以上,建成‘智慧海工’”,于毅展示了海油工程数字化转型顶层设计的总体蓝图。

具体而言,海油工程的数字蓝图由“1832”构成。“1”是指打造与建设中国特色国际一流能源工程公司相匹配的数字化能力的愿景和目标,“8”是指八个数字化转型主题,包括数字市场开发、数字项目管理、智能设计、数字采办、智能建造、数字安装、数字维保和数字职能管理。为了确保八个主题落地,海油工程细致分解设计了14个数字化场景,明确了需完善或新建的应用系统及新技术应用。

02.油气田工程建设全流程数字转型

1

智能工厂

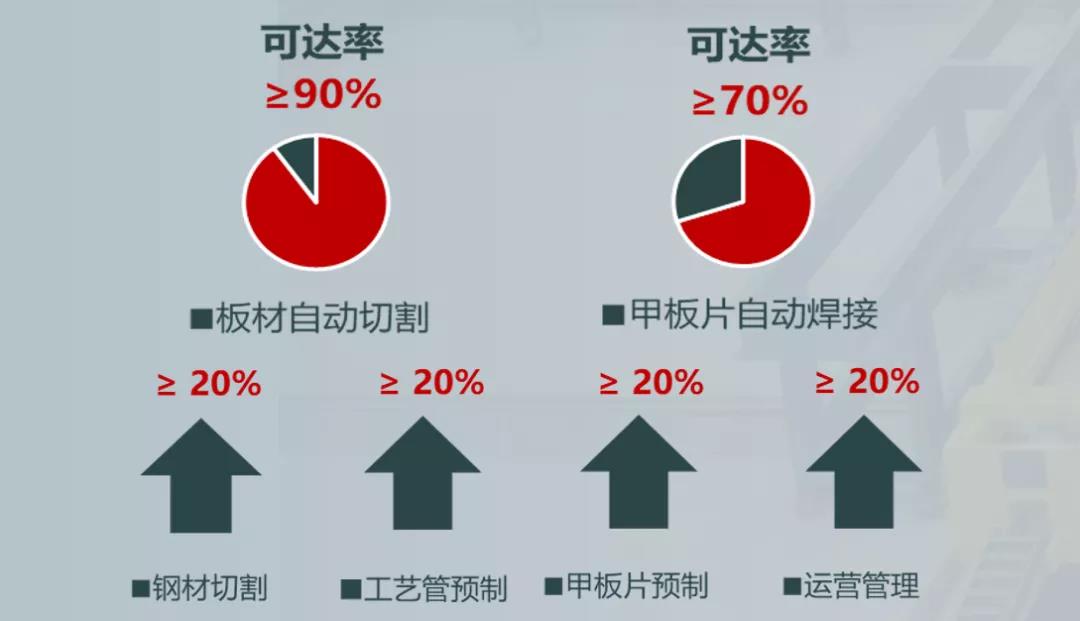

在智能制造方面,海油工程积极推进智能制造基地建设,打造了三大智能中心、七个辅助车间、八处总装工位,并依托全场信息管控系统实现一体化管理、可视化生产和数字化交付,自动切割率可达到90%以上,甲板片自动焊接率达到70%,钢材切割、工艺管预制、甲板片预制、运营管理等效率可提升20%以上。

2

数字仿真

在数字化仿真模拟方面,海油工程早在2018年就建成了国内首个覆盖海洋工程典型作业的数字化仿真中心,投入使用以来,已完成了以“深海一号“大气田为代表的众多海洋工程浮托、吊装、水下安装、合拢、拖航等多种作业方案仿真工程化应用,有效促进了我国海工装备作业效率和安全水平的提升。

● 可实现全作业流程方案预演、人员培训、应急抢险演练。

● 已完成了文昌、东方、陵水等多个项目仿真预演。

● 陵水项目中,首次实现国内深水半潜式生产平台大合拢、拖航、系泊回接、SCR回接、作业人员培训、仿真预演与评估等,全程实现自主可控。

3

智能项目管理平台

在智能系统方面,海油工程通过创新搭建智能项目管理平台,成功实现项目物资管理、风险管理、质量管理、建造跟踪、调试管理等可视化的高效管理。尤其是在建造环节,通过引入可视化的人员定位系统,解决了作业现场受限空间多、交叉作业多、作业人员多的“三多难题”。

4

协同设计平台

海油工程通过搭建协同设计平台,统一数据编码,有效推进生产的过程管理、专业设计、设计工具、上下游等四个维度协同,实现全链条一体化贯通,大幅提升了公司生产效率。在陆丰项目实施过程中,海油工程还通过构建数字孪生系统,实现对平台状态的实时监测和未来运行状态模拟,数字化交付成果初显,持续为客户提供优质增值服务。

5

数字孪生

天津市天冠麟工贸有限公司

天津市天冠麟工贸有限公司